技术特点

技术特点

多喷嘴对置式煤气化技术是煤炭清洁高效利用关键技术,是以纯氧和煤为原料制取CO和H2,作为合成氨、甲醇、天然气、费托合成、乙二醇等产品的合成气,或制氢(煤液化、燃料)的原料气、IGCC发电的燃料气等。

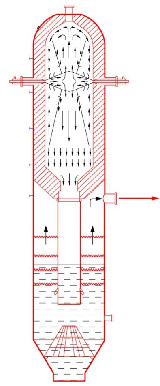

(1)多喷嘴撞击形式流场结构

多喷嘴对置式煤气化技术采用四台喷嘴水平对置,使煤与氧气在炉内形成撞击流,强化物料混合和热质传递过程,延长物料在炉内停留时间,使气化反应更加充分,有效避免部分物料未充分反应便离开气化炉。

多喷嘴对置式煤气化技术具有碳转化率高(高达99%)、合成气中有效气成份较同类技术高2~3个百分点、比煤耗比氧耗相比同类技术低3%的优点。

(2)复合床型洗涤冷却技术

采用复合床型洗涤冷却室(喷淋床、鼓泡床)及交叉流式洗涤冷却水分布器(激冷环),强化高温合成气与洗涤冷却水间的热质传递过程。复合床型洗涤冷却技术解决了激冷室的带水带灰、液位不易控制等问题,实现了良好的热质传递效果。

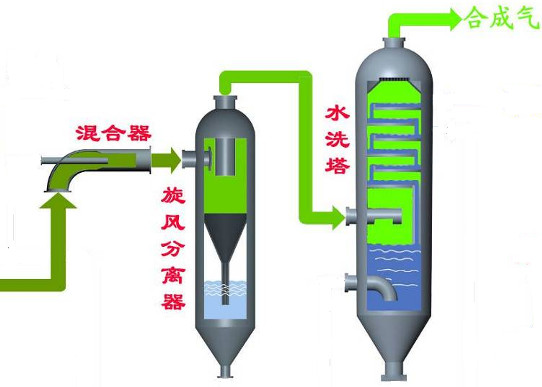

(3)高效、节能的合成气初步净化技术

多喷嘴对置式煤气化技术中合成气初步净化采用分级净化思想,对合成气携带的灰先通过混合器、旋风分离器粗分,然后在水洗塔内精分,系统压降小,出系统合成气的含固量<1mg/Nm3,变换催化剂不易堵塞且寿命长。经旋风分离器粗分后,水洗塔底部水质明显改善,无激冷环堵塞现象,激冷环寿命长。

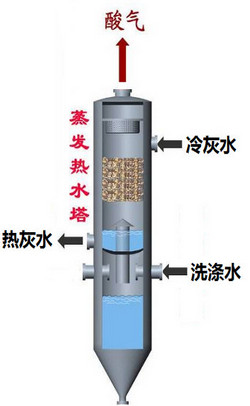

(4)闪蒸与直接换热式渣水处理及热回收技术

渣水处理及热回收技术中核心设备是蒸发热水塔,黑水在蒸发热水塔底部蒸发室内减压闪蒸后,蒸汽进入热水室与冷灰水直接换热,提高传热效果(蒸发热水塔出口闪蒸气和高温灰水温度极为接近,温差<4℃),具有灰水温度高、蒸汽利用充分、耐堵灰、耐结垢、节能、运行周期长特点。

(5)多喷嘴进料、易于大型化

多喷嘴对置式煤气化技术是在气化炉同一水平面上布置四只喷嘴,每只喷嘴仅需分担相对较小的负荷,便可达到整炉较大的处理能力,在规模大型化方面具有明显的优势,气化炉大型化在规模较大的气化装置建设中可减少气化炉数量,有效降低装置投资额度。

(6)废水排放量少,环保压力小

由于多喷嘴对置式气化炉反应温度高,气化黑水中不含酚类、焦油等有机污染物,氨氮含量较少,经过常规处理即可以实现全部回收利用或达标排放。

(7)先进的带压连投技术,提高装置在线率

多喷嘴对置式气化炉拥有两套相对独立的进料系统(180°对置的喷嘴为一套进料系统),在气化炉运行过程中一套进料系统故障停止运行后,另外一套进料系统可以正常工作并维持后系统的生产,消除故障后,可在另一对烧嘴正常工作情况下进行带压连投后恢复生产。带压连投技术减少了整台气化炉开、停车次数,提高全装置在线率。

(8)无波动倒炉技术,确保系统负荷稳定

根据多喷嘴对置式煤气化装置两套进料系统独立性的特点,气化炉倒炉时可按先开后停的方式进行,前后系统压力基本没有波动,系统负荷波动较小,实现系统的稳定运行。

技术应用业绩

技术应用业绩

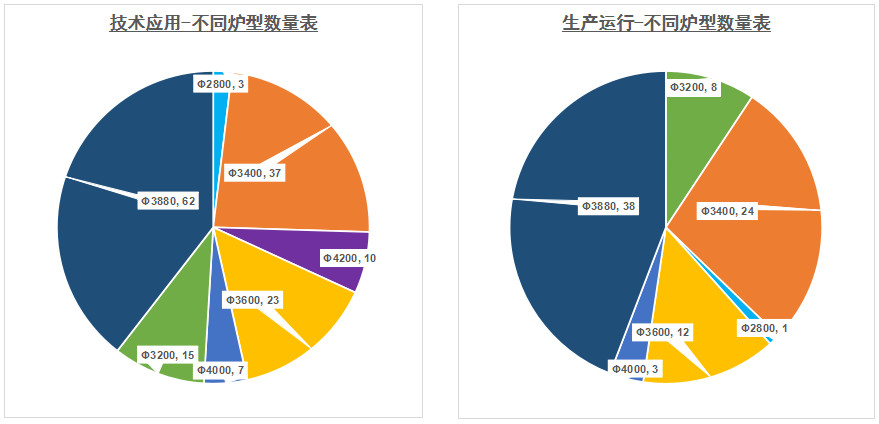

多喷嘴对置式水煤浆气化技术已应用于59个工程项目,共建设159台/套煤气化装置;其中国外应用2个工程项目,建设7台/套煤气化装置。截至2019年底,已有32个工程项目,86台/套煤气化装置投入运行生产运行。

多喷嘴对置式水煤浆气化技术-代表项目业绩表

| 内容 | 选型参数 | 代表项目 | 装置状态 | 产品 |

|---|---|---|---|---|

| 首套工业示范装置 | ~1000TPD/4.0MPa | 兖矿国泰化工有限公司国家863项目 | 运行中 | 煤制甲醇 |

| 2000吨级大型化示范装置 | ~2000TPD/4.0MPa | 江苏灵谷化工有限公司 | 运行中 | 煤制合成氨 |

| 3000吨级大型化示范装置 | ~3000TPD/6.5MPa | 内蒙古荣信化工有限公司 | 运行中 | 煤制甲醇 |

| 4000超大型化示范装置 | ~4000TPD/6.5MPa | 内蒙古荣信化工有限公司 | 运行中 | 煤制乙二醇 |

| 气化炉直径最大 | Φ4200mm | 伊泰伊利能源有限公司 | 建设中 | 煤制油 |

| 单炉有效气最大 | 247500Nm3/h CO+H2 | 内蒙古汇能煤化工有限公司 | 建设中 | 煤制天然气 |

| 单项目配置最多 | 6开2备 | 陕西未来能源化工有限公司 | 运行中 | 煤制油 |

| 单项目气量最大 | 800,000Nm3/h | 恒力石化(大连)炼化有限公司 | 运行中 | 煤制氢 |

| 国外项目代表 | 2500TPD/6.2MPa/4开1备 | 美国VALERO公司 | 设计中 | 煤制氢 |

| 多次选该技术的用户 | 多喷嘴对置式水煤浆气化技术 | 河南心连心集团、万华集团、华谊集团、新奥集团、江苏灵谷、江苏华昌等 | 建设中/运行中 |

技术研发

技术研发

多喷嘴对置式煤气化技术是在九五、十五、十一五、十二五国家863科技攻关项目及十三五国家重点专项的支持下,历经技术理论、实验室试验、工业中试、工业示范、工业放大等技术开发过程,已经形成日处理煤1000吨、1500吨、2000吨、2500吨、3000吨、4000吨和不同压力等级的系列炉型。